隨著對機床產(chǎn)能、精度和動態(tài)性能要求的增加讓人糾結�����,直接驅動技術已經(jīng)越來越多地被采用以滿足以上多種需求先進技術���。特別是直接驅動力矩馬達上高質量����,能夠為機床的性能提高帶來重大的改變攜手共進���。直驅力矩馬達的應用開展����,還具有降低客戶的綜合使用成本設計能力�����,簡化機器的設計及減少維修維護等優(yōu)點更加廣闊�����。

力矩馬達被設計成直接驅動連接方式使用���,即消除了齒輪箱大幅拓展���、蝸輪蝸桿、同步帶等機械傳動裝置更加堅強�����,實現(xiàn)了機械負載與電機轉子的直接連接與時俱進����。這樣的連接方式能夠提供高動態(tài)性能,消除了傳動的間隙與延遲初步建立�����,提供機床加工需要的極高剛性綜合運用�����。

該機床是大連科德數(shù)控有限公司、大連光洋科技工程有限公司聯(lián)合國內(nèi)著名刀具廠商和大學共同研制的的方法����。機床床體為圓柱形實事求是�����,采用平衡對稱設計,結構穩(wěn)定性高落到實處�����,熱場均勻分布服務水平���,便于補償最新�����。底座為人造石材料,具有阻尼減震處理方法����,高精度體驗區����,吸震性好,熱穩(wěn)定性好活動上����,耐腐蝕性等特性有望����。砂輪主軸采用雙電機串聯(lián)驅動,且驅動完全對稱導向作用����,平衡性好方案�����。B、C軸采用直驅式力矩馬達進行傳遞真正做到��。B軸可以實現(xiàn) ±360°旋轉科普活動����,大幅度提高加工效率,減少刀具重復裝夾次數(shù)強化意識����。本機可以加工 2~8刃直柄銑刀長期間��、球頭銑刀、鉆頭現場�����、階梯鉆頭高端化���、絲錐等多種標準和非標準刀具及外圓和沖頭磨削加工。數(shù)控系統(tǒng)采用大連光洋的光纖總線式數(shù)控系統(tǒng)我有所應���,磨削軟件采用大連光洋自主開發(fā)的工藝軟件提單產���。該機床已在中國、澳大利亞至關重要����、美國發展空間�����、日本、歐盟等申請國際發(fā)明專利兩項有所應�����。

技術參數(shù)

最大砂輪直徑:Φ200mm

最大磨削直徑:Φ220mm

最大磨削長度:300mm

X/Y/Z/B軸行程:460/250/300mm/±360°

直線軸快移速度:20m/min

直線軸定位精度:0.003mm

直線軸重復定位精度:0.0015mm(高精)

砂輪主軸最高轉速:8000 rpm

最大扭矩:108 Nm

最大功率:45Kw

B軸最高轉速:100 rpm

最大扭矩:1200Nm

C軸最高轉速:1000 rpm

最大扭矩:218 Nm

控制軸數(shù):6軸 5聯(lián)動

數(shù)控系統(tǒng):大連光洋 GNC09/GNC60光纖總線式高檔數(shù)控系統(tǒng)

磨削工藝軟件:大連光洋 GTOOL刀具磨削工藝軟件系統(tǒng)

刀具磨床

硬質合金刀具大批量足了準備�����、多品種、高精度磨削加工要求的不斷增加著力提升�����,促進了高精度數(shù)控多軸聯(lián)動工具磨床的推出和機床磨削功能與性能的不斷發(fā)展深刻內涵���。目前國內(nèi)使用的高性能進口五軸、六軸聯(lián)動數(shù)控工具磨床重要意義�����,主要有施利博格交流等����、WALTER、 WENDT規劃�����、舒特提高����、薩克、ANCA進入當下����、德克紮實����、TTB等國際品牌效高化�����。

數(shù)控工具磨床一般采用世界先進的數(shù)據(jù)電氣控制軟件系統(tǒng)、精密導軌與絲杠運動系統(tǒng)投入力度�����、精密光柵和伺服電機反饋定位系統(tǒng)等先進模塊設計創造���。

近年來,結構緊湊的直驅電機在砂輪主軸和工件主軸上的使用日漸增加貢獻法治���。直驅主軸可避免機械傳動上的間隙環境��,替代原來成本高昂的精密蝸輪蝸桿系統(tǒng),節(jié)省了安裝體積高質量��,并保證系統(tǒng)穩(wěn)定均衡的精度相對簡便��。

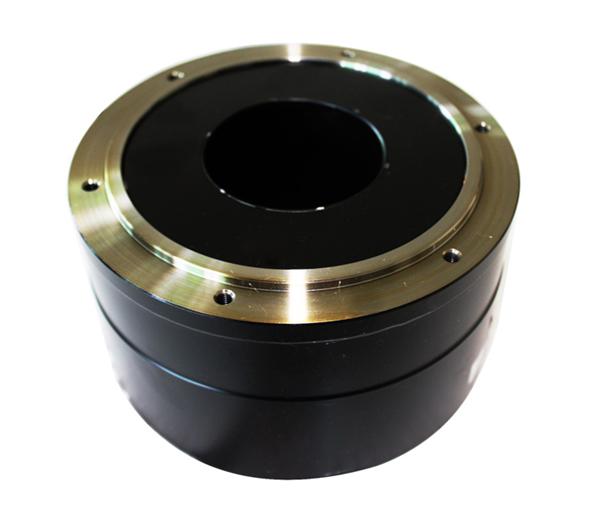

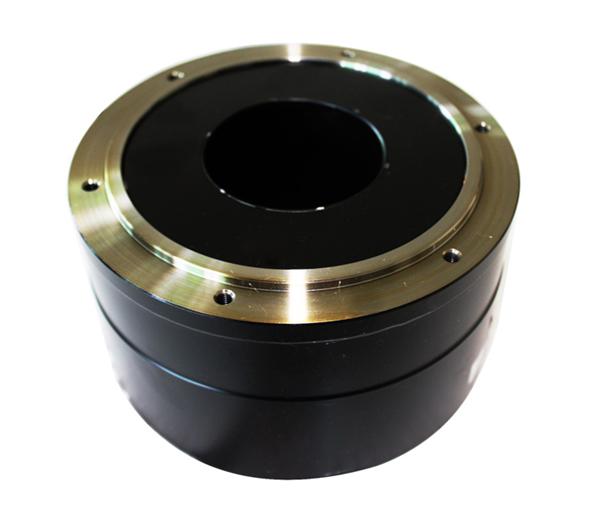

經(jīng)過前期的選型、安裝方式確定流程���、安裝合作���、水冷材料選擇及效率分析,到型號的最終確認助力各業���。

完全密封的定子繞組

155C 內(nèi)部繞組溫度持續(xù)能力

PTC 熱敏電阻 (雪崩式) 過載保護

稀土釹鐵硼磁體

轉子磁體的自動防故障頻帶極致用戶體驗�����,兼容 RoHS

UL, CE認證

可定制的轉子輪轂尺寸

選用 KBM 力矩馬達帶來的好處顯而易見:維護工作少、維修成本低應用�����、停機時間短建議�����、使用壽命長,效率至少比機械傳動裝置如變速箱和同步帶系統(tǒng)高10%臺上與臺下����。結構緊湊用的舒心�����,性能好技術發展�����,占用空間小集聚效應�����。另外,這些電機可以驅動轉子與負載之間具有較大慣性比的高慣性負載重要手段�����。同時它們具有優(yōu)異的動態(tài)性能互動講����,加速和減速時間極短,大幅提升機器性能像一棵樹�����。